بهینه سازی توزیع ضخامت کروم سخت در قطعات پیچیده

تحلیل هندسی قطعات و الگوی توزیع جریان الکتریکی

توزیع ضخامت کروم سخت در قطعات پیچیده تابع مستقیم الگوی جریان الکتریکی در محیط الکترولیت است. در نقاط برآمده و لبههای تیز، چگالی جریان تا 3-5 برابر مناطق مسطح افزایش مییابد که منجر به رسوب غیریکنواخت میشود. این پدیده که “اثر نوک” نامیده میشود، در فواصل کمتر از 5 سانتیمتر از آند به شدت نمایان است.

قانون فارادی نشان میدهد رابطه مستقیم بین چگالی جریان محلی و سرعت رسوبگذاری. در نواحی با شعاع انحنای کمتر از 2 میلیمتر، چگالی جریان میتواند تا 8 برابر میانگین کل سطح برسد. این ناهمواری در محاسبات طراحی سیستم آبکاری باید در نظر گرفته شود.

شبیهسازیهای کامپیوتری با استفاده از روش المان محدود، توزیع پتانسیل الکتریکی را در قطعات پیچیده پیشبینی میکند. نرمافزارهای تخصصی مانند COMSOL و ANSYS Maxwell قابلیت مدلسازی دقیق میدان الکتریکی در هندسههای پیچیده را دارند.

ضرایب تصحیح چگالی جریان بر اساس هندسه قطعه

| نوع هندسه | شعاع انحنا (mm) | ضریب تکثیر جریان | فاصله بحرانی از آند (cm) | زاویه قرارگیری بهینه | روش تصحیح |

|---|---|---|---|---|---|

| لبه تیز | 0.5-1 | 6-8 | 3-5 | 45-60° | آند محافظ |

| گوشه داخلی | 1-3 | 0.3-0.5 | 8-12 | 90-120° | آند کمکی |

| سطح مسطح | >50 | 1 | 10-15 | 0° | استاندارد |

| شیار عمیق | 2-5 | 0.2-0.4 | 15-25 | 30-45° | آند نقطهای |

| سطح محدب | 10-20 | 1.5-2.5 | 6-10 | 15-30° | فاصله متغیر |

| حفره عمیق | 5-10 | 0.1-0.3 | 20-30 | متغیر | جریان پالسی |

| برآمدگی | 3-8 | 3-5 | 4-8 | 60-90° | کاهش ولتاژ |

استراتژیهای پیشرفته آرایش آند

آرایش آند نقش کلیدی در توزیع یکنواخت ضخامت کروم دارد. استفاده از آندهای متحرک که در طول فرآیند موقعیت خود را تغییر میدهند، توزیع بهتری نسبت به آندهای ثابت ایجاد میکند. این سیستمها مجهز به موتورهای گامبهگام هستند که با دقت 0.1 میلیمتر حرکت میکنند.

آندهای شکلدار که طبق هندسه قطعه ساخته میشوند، فاصله ثابتی از سطح کار حفظ میکنند. برای قطعات استوانهای، آندهای نیمدایرهای با شعاع 20-30% بزرگتر از قطعه کار استفاده میشود. در قطعات مسطح بزرگ، آرایش آندهای متعدد با کنترل جریان مستقل هر کدام توزیع بهتری ایجاد میکند.

تکنیک آندهای کمکی:

• آندهای نقطهای برای رسیدن به نواحی عمیق

• آندهای حلقوی برای قطعات استوانهای

• آندهای صفحهای منحنی برای سطوح محدب

• آندهای شبکهای برای قطعات بزرگ

آندهای محافظ از جنس مواد غیررسانا مانند PVC یا پلیاتیلن ساخته میشوند و جلوی آندهای اصلی قرار میگیرند. این آندها با ایجاد سایه الکتریکی، چگالی جریان در نقاط حساس را کاهش میدهند.

کنترل دقیق پارامترهای الکتریکی

ولتاژ اعمالی تأثیر مستقیم بر توزیع جریان دارد. در ولتاژهای بالا، اختلاف چگالی جریان بین نقاط مختلف افزایش مییابد. کاهش ولتاژ از 6 ولت به 4 ولت، تفاوت ضخامت بین لبه و وسط قطعه را تا 40% کاهش میدهد.

استفاده از جریان پالسی با دورههای روشن-خاموش کنترلشده، توزیع بهتری نسبت به جریان مستقیم ایجاد میکند. نسبت 70% روشن و 30% خاموش با فرکانس 50-100 هرتز، نتایج بهینهای در قطعات پیچیده ارائه میدهد.

پارامترهای الکتریکی بهینه برای هندسههای مختلف

| نوع قطعه | ولتاژ (V) | چگالی جریان (A/dm²) | نوع جریان | فرکانس پالس (Hz) | نسبت کار (%) | زمان کل (ساعت) |

|---|---|---|---|---|---|---|

| محور ساده | 5-6 | 25-35 | DC مستقیم | – | 100 | 8-12 |

| قطعه با شیار | 4-5 | 20-28 | پالسی | 60-80 | 70 | 10-15 |

| پیچ و مهره | 3.5-4.5 | 15-25 | پالسی | 80-100 | 60 | 12-18 |

| دنده | 4-5.5 | 18-30 | ترکیبی | 50-70 | 75 | 10-14 |

| شفت پیچیده | 3-4 | 12-22 | پالسی | 70-90 | 65 | 15-20 |

| قطعه حفرهدار | 3.5-4 | 10-20 | پالسی | 40-60 | 55 | 18-25 |

| لوله داخلی | 4.5-5.5 | 8-18 | متناوب | 30-50 | 50 | 20-30 |

روشهای پیشرفته کنترل دما و جریان الکترولیت

دمای حمام تأثیر قابل توجهی بر توزیع ضخامت دارد. در دماهای بالا، هدایت الکتریکی محلول افزایش یافته و تفاوت چگالی جریان بین نقاط مختلف کاهش مییابد. دمای بهینه برای قطعات پیچیده 55-58 درجه سانتیگراد است که توازن مناسبی بین کیفیت پوشش و یکنواختی ایجاد میکند.

گردش الکترولیت نقش مهمی در حذف حبابهای گازی و تأمین یونهای کرومیک تازه در سطح کاتد دارد. سرعت گردش 0.3-0.5 متر بر ثانیه در فاصله 5 سانتیمتری از سطح قطعه بهینه است. سرعت بیشتر موجب تشکیل گردباد و توزیع نامتجانس میشود.

سیستمهای کنترل دمای چندزونه:

استفاده از چندین مبادل حرارتی مستقل در نقاط مختلف حمام، کنترل دقیقتر دما را فراهم میکند. این سیستمها قابلیت ایجاد گرادیان دمایی کنترلشده برای بهبود توزیع جریان دارند.

تکنیکهای ورودی الکترولیت:

• ورودی از کف حمام برای جریان صاعد

• ورودی چندجهته برای قطعات بزرگ

• نازلهای تنظیمشده برای نواحی خاص

• سیستم بازگشت با کنترل فشار

محاسبات تخصصی زمانبندی و توالی عملیات

محاسبه زمان دقیق برای رسیدن به ضخامت هدف در نقاط مختلف قطعه، نیازمند درنظرگیری ضریب بازدهی کاتدی متغیر است. در نواحی با چگالی جریان بالا، بازدهی کاتدی از 12% به 8% کاهش مییابد. این کاهش بازدهی باید در محاسبات زمان لحاظ شود.

فرمول اصلاحشده برای محاسبه زمان:

t = (δ × ρ × F) / (I × A × η × M)

که در آن:

- δ: ضخامت مطلوب (میکرون)

- ρ: چگالی کروم (7.19 گرم/سانتیمتر مکعب)

- F: ثابت فارادی (96485 کولن/مول)

- I: جریان محلی (آمپر)

- A: سطح محلی (دسیمتر مربع)

- η: بازدهی کاتدی تصحیحشده

- M: جرم اتمی کروم (51.996 گرم/مول)

روشهای کنترل زمانی پیشرفته:

• کنترل تطبیقی با بازخورد ضخامتسنج

• برنامهریزی چندمرحلهای با تغییر پارامترها

• سیستم توقف انتخابی برای نواحی مختلف

• کنترل پیشبین مبتنی بر مدل ریاضی

تکنیکهای ماسککاری و محافظت انتخابی

ماسککاری دقیق برای کنترل نواحی آبکاری حیاتی است. استفاده از چسبهای مقاوم به اسید کرومیک مانند پلیایمید یا PTFE، محافظت قابل اعتمادی در دماهای بالا فراهم میکند. ضخامت ماسک باید حداقل 0.1 میلیمتر برای جلوگیری از نفوذ الکترولیت باشد.

مواد ماسککاری تخصصی:

• لاک توقف الکتروشیمیایی برای نواحی دقیق

• نوارهای پلیایمید برای لبهها

• پوششهای قابل برداشتن برای سطوح بزرگ

• خمیرهای مقاوم برای نقاط پیچیده

ماسککاری گرادیانی که ضخامت متغیری در طول سطح دارد، امکان کنترل دقیق توزیع جریان را فراهم میکند. این تکنیک در قطعاتی که نیاز به ضخامت متغیر دارند بسیار مؤثر است.

انواع ماسک کروم سخت و کاربردهای تخصصی

| نوع ماسک | جنس | دمای کاری (°C) | مقاومت شیمیایی | دقت (μm) | کاربرد | زمان نصب (دقیقه) |

|---|---|---|---|---|---|---|

| چسب پلیایمید | Kapton | 60-70 | عالی | ±25 | لبههای دقیق | 15-30 |

| لاک توقف | رزین اپوکسی | 50-65 | خوب | ±50 | نقاط کوچک | 5-10 |

| نوار PTFE | تفلون | 70-80 | عالی | ±30 | خطوط مستقیم | 10-20 |

| خمیر مقاوم | سیلیکون | 45-60 | متوسط | ±100 | سطوح نامنظم | 20-40 |

| فیلم پلاستیک | PVC | 40-55 | خوب | ±200 | سطوح بزرگ | 30-60 |

| پوشش قابل برداشت | لاتکس | 35-50 | متوسط | ±150 | محافظت موقت | 25-45 |

| ماسک فلزی | استیل ضدزنگ | 60-75 | عالی | ±10 | تولید انبوه | 45-90 |

سیستمهای اندازهگیری و کنترل برخط

ضخامتسنجهای غیرتماسی مبتنی بر جریانهای گردابی، قابلیت اندازهگیری ضخامت در حین فرآیند را دارند. این دستگاهها با دقت ±2 میکرون، امکان کنترل لحظهای فرآیند را فراهم میکنند. سنسورهای چندکاناله میتوانند همزمان ضخامت در نقاط مختلف قطعه را نظارت کنند.

تکنولوژیهای نوین اندازهگیری:

• اسکن لیزری سهبعدی برای قطعات پیچیده

• سنسورهای فراصوتی برای نواحی دستنیافتنی

• کامراهای حرارتی برای نظارت بر دما

• سیستمهای بینایی ماشین برای تشخیص عیوب

سیستمهای کنترل خودکار با قابلیت تنظیم پارامترها بر اساس اندازهگیریهای لحظهای، کیفیت و یکنواختی فرآیند را به طور قابل توجهی بهبود میدهند. این سیستمها از الگوریتمهای PID پیشرفته استفاده میکنند.

روشهای تشخیص و رفع عیوب توزیع

عیوب توزیع ضخامت معمولاً در مراحل اولیه فرآیند قابل تشخیص هستند. کنترل بصری پس از 30 دقیقه آبکاری، تشکیل الگوهای رسوبگذاری را نشان میدهد. رنگ خاکستری روشن در نواحی با چگالی جریان بالا و رنگ خاکستری تیره در نواحی کمجریان مشاهده میشود.

علائم هشدار در توزیع نامناسب:

• ایجاد رنگهای مختلف در نقاط مختلف

• سوختگی لبهها و گوشهها

• عدم پوشش مناطق عمیق

• تشکیل حفرات و سوراخهای ریز

استفاده از قطعات آزمایشی با هندسه مشابه قطعه اصلی، امکان بهینهسازی پارامترها قبل از شروع تولید انبوه را فراهم میکند. این قطعات با ابعاد کوچکتر و زمان کوتاهتر آبکاری میشوند.

محاسبات اقتصادی و بهینهسازی هزینه

هزینه آبکاری کروم سخت شامل مصرف برق، مواد شیمیایی، نیروی کار و استهلاک تجهیزات است. بهینهسازی توزیع ضخامت نه تنها کیفیت محصول را بهبود میدهد بلکه هزینهها را نیز کاهش میدهد.

عوامل هزینهای:

• مصرف برق: 60-70% کل هزینه

• مواد شیمیایی: 15-20%

• نیروی کار: 10-15%

• استهلاک تجهیزات: 5-10%

کاهش زمان فرآیند از طریق بهینهسازی توزیع، تا 25% در هزینه کل صرفهجویی ایجاد میکند. استفاده از سیستمهای کنترل خودکار، هزینه نیروی کار را 40% کاهش میدهد.

تکنیکهای پیشرفته برای قطعات خاص

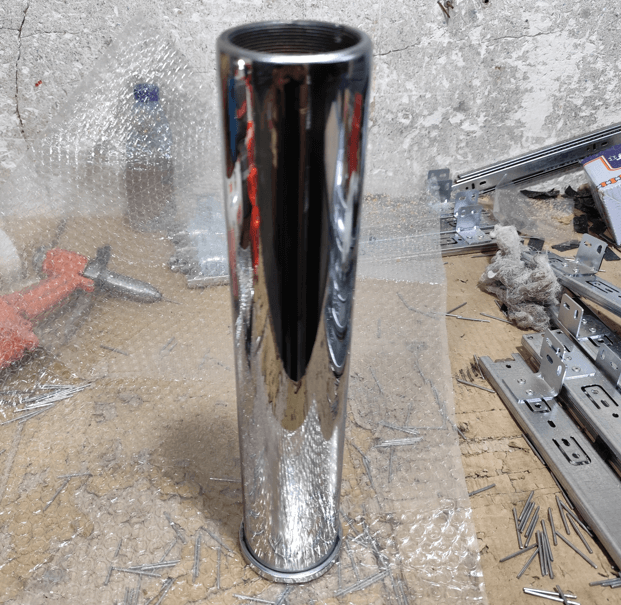

قطعات استوانهای توخالی:

استفاده از آندهای داخلی و خارجی همزمان برای پوشش داخل و خارج استوانه. آند داخلی باید 30-40% کوچکتر از قطر داخلی باشد و آند خارجی باید 40-50% بزرگتر از قطر خارجی.

قطعات دندهای:

آرایش آندهای شعاعی در اطراف دنده با فاصله متغیر از دندانهها. استفاده از جریان پالسی با فرکانس بالا برای کاهش تجمع رسوب در نوک دندانهها.

شفتهای پلکانی:

تقسیم فرآیند به مراحل متعدد با ماسککاری انتخابی هر بخش. هر پله به صورت جداگانه آبکاری شده و سپس ماسک برداشته میشود.

قطعات با حفرات عمیق:

استفاده از آندهای منعطف که عمق حفره را دنبال میکنند. کنترل جریان الکترولیت با فشار مثبت برای حذف گازهای محبوس.

کنترل کیفیت و استانداردهای اندازهگیری

آزمونهای مخرب و غیرمخرب برای ارزیابی کیفیت توزیع ضخامت استفاده میشود. آزمون مقطع متالوگرافی نشاندهنده توزیع دقیق ضخامت در نقاط مختلف است. نمونهگیری از حداقل 5 نقطه مختلف در هر قطعه ضروری است.

استانداردهای کنترل کیفیت:

• ASTM B177 برای اندازهگیری ضخامت

• ISO 2079 برای روشهای آزمون

• DIN 50966 برای مشخصات فنی

• JIS H8615 برای معیارهای ژاپنی

ضریب تغییرات ضخامت (CV) باید کمتر از 15% باشد. این ضریب از تقسیم انحراف معیار بر میانگین ضخامت محاسبه میشود. در قطعات بحرانی، CV باید کمتر از 10% باشد.

سختی لایه کروم در نقاط مختلف نیز باید اندازهگیری شود. تفاوت بیش از 100 واحد ویکرز بین نقاط مختلف نشانه مشکل در فرآیند است. سختی بهینه برای کروم سخت بین 850-1050 ویکرز است.

آزمون چسبندگی با روش خراش یا کشش، کیفیت اتصال لایه کروم به زیرلایه را ارزیابی میکند. نیروی جدایی باید بیشتر از 50 مگاپاسکال باشد.

بررسی ریزساختار با میکروسکوپ الکترونی، ترکهای میکروسکوپی و نفوذ لایه را نشان میدهد. تراکم ترک کمتر از 100 ترک در سانتیمتر مربع قابل قبول است.

آزمون خوردگی در محیطهای مختلف، دوام طولانیمدت پوشش را تعیین میکند. تست اسپری نمک 240 ساعته بدون ایجاد زنگ معیار کیفیت مناسب است.

تکنیکهای بهینهسازی توزیع ضخامت کروم سخت در قطعات پیچیده نیازمند درک عمیق اصول الکتروشیمی، کنترل دقیق پارامترهای فرآیند و استفاده از تجهیزات پیشرفته است. ترکیب روشهای مختلف شامل آرایش آند بهینه، کنترل جریان پالسی، ماسککاری دقیق و نظارت برخط، امکان دستیابی به توزیع یکنواخت و کیفیت بالا را فراهم میکند.

مطالب منتشرشده در این بخش صرفاً جنبه تبلیغاتی داشته و بهعنوان (رپورتاژ آگهی) منتشر شدهاند. مسئولیت صحت اطلاعات، ادعاها، خدمات یا محصولات معرفیشده در این مطلب، بهعهده سفارشدهنده بوده و مجله خبری آرمان هیچگونه مسئولیتی در قبال آن ندارد.